Redacción

La fábrica del futuro está en Vizcaya. Comme des Machines revoluciona la industria de la moda desde la impresión 3D, pero sin perder de vista el enfoque artesanal. Sus máquinas rescatan los oficios en una era digital que tiene memoria.

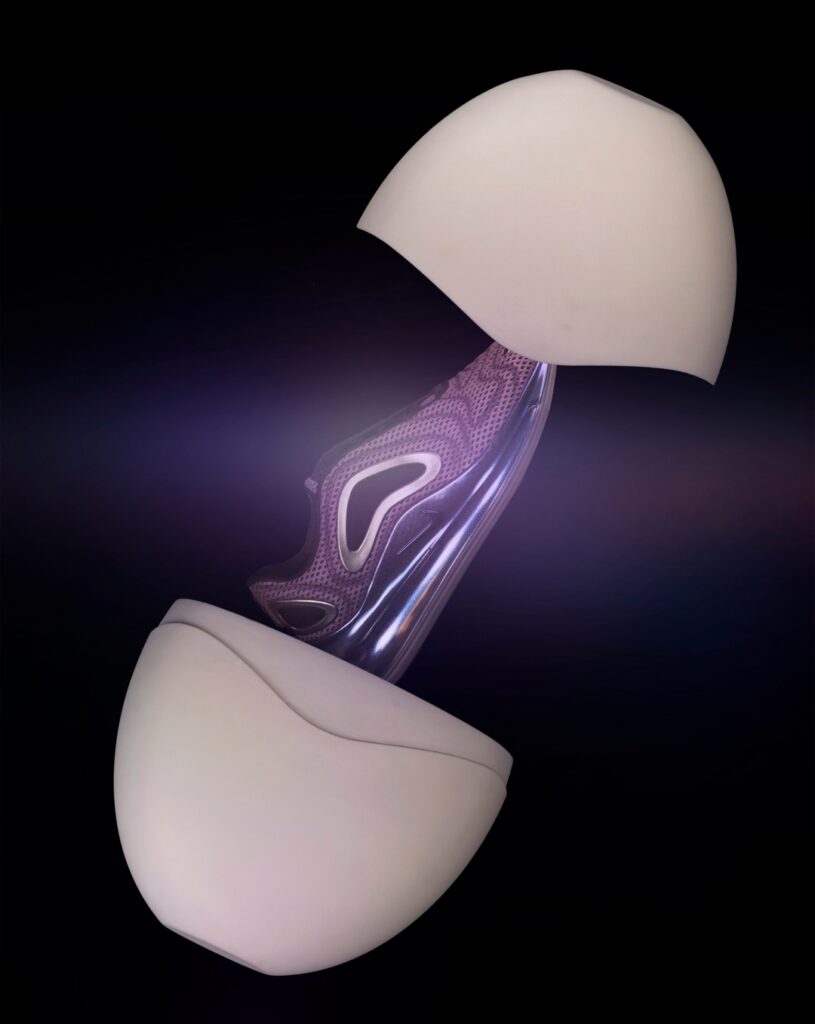

Con un guiño a la enseña capitaneada por Rei Kawakubo (Comme des Garçons) se presenta Comme des Machines. Aunque las prendas que salen de su factoría pueden verse sobre la pasarela, su papel en la industria trasciende el diseño. En 2016, Andrés Iglesias, Jon Michel Azkarate, Suso García León y Aran Azkarate decidieron montar en Vizcaya la que hoy es la fábrica del futuro. Con una propuesta más eficiente, flexible, personalizada y sostenible están revolucionando la estructura productiva. ¿Su herramienta? La impresión 3D. Estos artesanos del siglo XXI son únicos en su especie, y en su taller digital se desarrollan piezas para firmas como Burberry, Helena Rohner, Moisés Nieto, Nike o Palomo Spain. Su CEO, Aran, nos habla sobre el modelo que ya ha comenzado a transformar la forma de crear moda.

Os referís a vosotros mismos como artesanos digitales, ¿qué implica este concepto?

Explica la filosofía de Comme des Machines. Hemos percibido que la tecnología, en general, y la impresión 3D, en particular, provocan cierta hostilidad. Pero en realidad se trata de máquinas sencillas a las que les hemos dado un enfoque situado entre la artesanía y la industria al uso. Eso es lo que nos distingue.

Los avances tecnológicos, a veces, generan controversia. ¿Cómo le explicaríais a alguien reacio a este universo los beneficios de vuestra fórmula productiva?

Las máquinas tienen que ser aliadas. Sirven para eliminar la parte ardua del proceso y permitir que los seres humanos nos dediquemos a crear, innovar e investigar. Tenemos que concebirlas como amigas. De ahí que nuestro mantra sea mano y máquinas, personas y máquinas trabajando de forma conjunta. Las marcas que trabajan con nosotros de forma continuada tienen un incremento de su margen de beneficio de hasta el 30%. Porque solo emplean los recursos que necesitan. No se ven obligadas a sobrecargarse con piezas que no van a vender.

Las máquinas tienen que ser aliadas. Sirven para eliminar la parte ardua del proceso y que los seres humanos nos dediquemos a crear, innovar e investigar

Con vuestras impresoras estáis incluso desarrollando tejidos…

Sí, somos pioneros en ello. Burberry nos ha seleccionado como uno de los referentes en tejidos del futuro, como el mejor plisado que se ha creado a través de impresión 3D. Lo hemos conseguido gracias a la investigación. Es algo que estamos seguros que la moda va a demandar. Cada vez son más los países que van a acceder a recursos que antes solo tenía el primer mundo. En 2030 aumentará la población, y la cantidad de tejidos que se van a necesitar será uno de los grandes problemas que tendrá que afrontar la industria.

La fabricación de tejidos supone una auténtica revolución, ¿qué impacto tendrá en la industria?

Imagínate una marca que fabrique sus prendas directamente desde la forma del patrón. La cadena de valor se acorta, por lo que se puede innovar y ser creativo sin asumir los riesgos de la industria tradicional.

Habéis convertido a las máquinas en artesanos. ¿Los oficios van a sobrevivir gracias a las impresoras 3D?

Sí, estas herramientas nos van a ayudar a prolongar la vida de oficios que vinculamos al pasado. De repente, tienen la capacidad de crear bordados. Invitamos a nuestra fábrica a bordadoras antiguas de Bilbao y fue muy emocionante para ellas. Las máquinas no nos van a robar nada si no queremos. Pero sí harán que dialoguen diferentes generaciones, tipos de empresas y países. Pienso que solo pueden pasar cosas buenas cuando se comparte conocimiento.

Además de sostenible, ¿lo que planteáis se presenta como una forma de producción también más democrática?

Sí, porque ¿qué hace una marca cuando quiere personalizar sus productos y no es Chanel? ¿Cómo lo hace si hay un mínimo de piezas concretas para producir? La gran diferencia con la industria tradicional es que no utilizamos moldes, que son demasiado costosos. Nosotros pasamos directamente del archivo a la pieza. Además, trabajamos sin pedido mínimo. Si un cliente necesita tres piezas se las hacemos, si necesita 40.000 también. Pensamos que la sostenibilidad no solo tiene que ver con los materiales con los que se fabrica, también con otras cosas. No se pueden acumular stocks ingentes que hay que almacenar y distribuir. Debemos ceñirnos a las necesidades de cada momento. Esta es una de nuestras máximas. A día de hoy, la impresión 3D es la única herramienta que nos permite seguir esta filosofía.

Trabajamos sin pedido mínimo. Si un cliente necesita tres piezas se las hacemos, si necesita 40.000 también. La sostenibilidad no solo tiene que ver con los materiales

Hay que tener los ojos muy abiertos para intuir este cambio. ¿Qué os hizo detectarlo?

Los cuatro miembros que formamos el equipo tenemos una trayectoria muy larga en moda. Identificamos una serie de deficiencias de la industria tradicional que iban a ser un problema en la era digital: cómo fabricar de forma sostenible y personalizada. Entonces, pusimos en marcha un trabajo de investigación, con el que hoy continuamos, para desarrollar factorías creativas más sanas, justas y mejores para la salud desde las tecnologías digitales. Nos dimos cuenta de que la impresión 3D nos daba la oportunidad de hacerlo. En un primer momento, todo el mundo se nos echó encima, pero con el tiempo nos han dado la razón.

Volviendo a la sostenibilidad, ¿cuáles son los materiales sostenibles con los que trabajáis?

Utilizamos PLA, un biopolímero desarrollado a base de ingredientes naturales como la caña de azúcar, el café y la patata, entre otros. Es biodegradable y compostable. También imprimimos cemento, madera, barro, pero todos están creados a base de residuos.

Al oírte hablar se percibe la pasión que sientes por tu trabajo. ¿Qué es lo que más te motiva?

Que marcas grandes y pequeñas, como nosotros, trabajemos de forma conjunta para construir un futuro más creativo, sostenible y saludable. En los veinte años que llevo dedicada a la moda nunca pensé que vería esto. Creo que tenemos muchos motivos para ser optimistas. Es algo que ves también en la calle, porque al cliente último le encanta ver que el producto se está desarrollando de forma justa y siguiendo criterios sostenibles con biomateriales de altísima calidad. Esperaba ardientemente a que esto llegase.

Entre todos los proyectos que has realizado, ¿con cuál te quedas?

En febrero lanzaremos una colaboración absolutamente revolucionaria junto a una firma nacional del mercado de masas, para todos los públicos. Va a ser la primera colección desarrollada por impresión 3D de este tipo. Ha sido uno de los proyectos más interesantes que he hecho en mi vida, porque ha supuesto construir una nueva metodología. No solo había que pensar la pieza, sino desarrollar toda la estructura para abastecer a una empresa de esa envergadura. Para mí, esto representa de forma simbólica el nuevo siglo.

¿Cómo ha cambiado la impresión 3D desde que comenzasteis en 2016?

Cuando empecé solo existían los colores del parchís y hacer algo interesante con ellos era un desafío. Ahora podemos elegir, por ejemplo, muchos tipos de maderas diferentes con tonos sutiles preciosos. Incluso los podemos mezclar, cosa que antes era imposible. Eventualmente imprimiremos incluso electrónica o células madre. El futuro estará impreso íntegramente en 3D.

Fuente: Talento a bordo